製鉄所内にある冷却塔の堆積汚泥を短時間で処理!従来工法で数カ月かかるところを3日で対応!

製鉄所の冷却塔地下ピットや沈殿槽に鉄分汚泥が堆積し、性能低下が課題に。バキューム工法では処理に数カ月かかり、工場停止による損失が避けられないため、短期間・低コストの方法を検討。セイスイ工業の仮設水処理プラントを導入し、3日で操業再開を実現。脱水機で水酸化鉄を回収・再利用し、産廃ゼロとコスト1/3削減を達成しました。

処理ポイント

課題

製鉄所の冷却塔に鉄分汚泥が堆積し、バキューム工法では時間とコストがかかるため、短期間・低コストの方法を探している

提案

冷却塔を3日間停止し、汚泥と冷却水を貯留後、排水入れ替えと仮設水処理プラントで処理する方法を提案

結果

3日で操業再開!2,000㎥の汚泥を処理して産廃ゼロを実現、コストも1/3に削減

ご相談内容

製鉄所内にある冷却塔の地下ピットや沈殿槽に鉄分汚泥が堆積しており、冷却塔の性能が低下しているため早急に汚泥を除去したい。しかし、バキューム処理すると汚泥量が2,000㎥と大量なため搬出するのに数か月かかってしまい、その間工場を停止すると損失が数十億となるため避けたい。操業停止期間が短期間でコストのかからない工法を探している。

セイスイからのご提案

冷却塔の稼働を3日間止めて頂き、冷却水と堆積している汚泥を仮設の一時貯留タンクに移動し、排水を入れ替えた後に仮設水処理プラントで処理をしていく方法を提案致しました。

鉄分汚泥を仮設水処理で処理した結果、数カ月の操業停止が3日に短縮!

仮設水処理プラントの導入により、3日間での操業再開を実現しました。脱水機(遠心分離機)による固形物回収では、分離された水酸化鉄を再利用することで廃棄物処理コストが不要となりました。 処理水も冷却塔の冷却水としてリサイクルでき好循環を構築しました。コストと工期削減の両立に加え、省資源と環境負荷低減に大きく貢献しました。

セイスイ工業では長年の現場実績をもとに、複数の処理方法の提案・無料での現場確認・打合せなどを行い、最短で汚泥処理・機材のレンタルを開始することができます。また、セイスイ工業の仮設水処理プラントを導入することで、処理の難しい汚泥でも最小限のコストで最短で問題解決を図ることができます。

処理効果

汚泥量

2,000㎥

0㎥

産廃量0に!

汚泥濃度

約10%

約-%

含水率30%

■産廃量

■費用

従来技術との比較

従来は場外搬出に高額な産廃コストがかかるうえ、水処理設備も大掛かりになりがちでした。また、冷却塔の汚泥処理では、大量の汚泥と長期操業停止が課題でした。 セイスイ工業のコンパクトな仮設水処理プラントならば、省スペースでの設置と短時間処理が可能です。操業停止期間を最小限に抑え、損失を低減できます。 脱水機(遠心分離機)によって汚泥を水と固形物に分離することで、大幅な減容化と再資源化を実現。産廃コストも大きく削減できるため、処理効率と経済性の向上に貢献します。

セイスイ工業はこんな方法で解決!

冷却塔の稼働を3日間止めて頂き、冷却水と堆積している汚泥を仮設の一時貯留タンクに移動し、排水を入れ替えた後に仮設水処理プラントで処理をしていく方法を提案致しました。

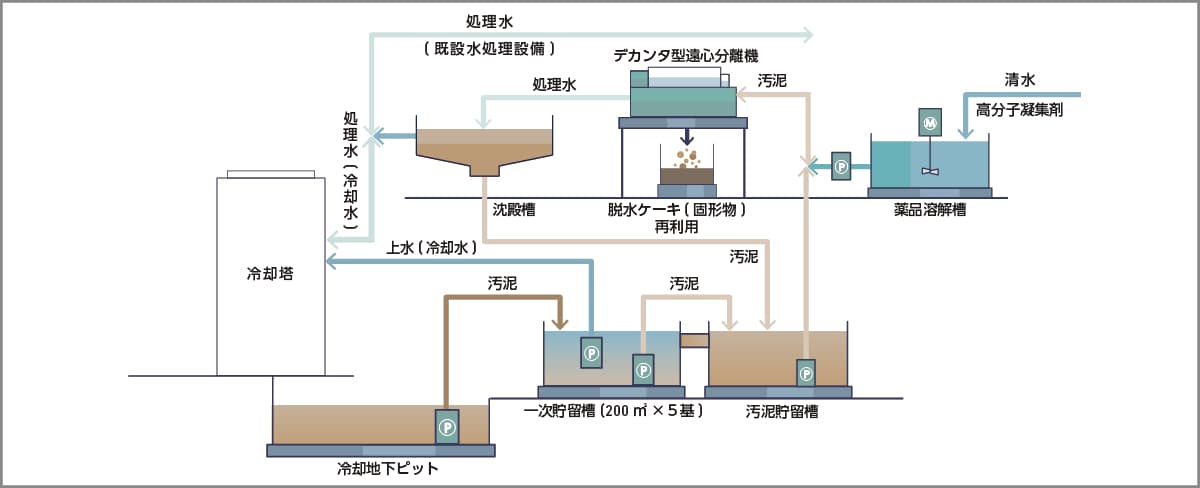

①

冷却塔を3日間停止し、汚泥を200㎥×5基の仮設タンクに移送し、タンクで汚泥を沈殿分離し、上澄みの水を冷却塔へ戻します。

②

沈殿した汚泥が残ったタンクに、再度冷却塔から汚泥を送ります。 この操作を繰り返し汚泥を濃縮します。

③

濃縮汚泥を脱水機(遠心分離機)HS-500MWを使用して、1時間当たり10㎥の汚泥を固液分離します。

④

分離した水を冷却塔へ戻します。 この方法で冷却塔汚泥を効率よく濃縮・減容化を行うことが可能となります。

製鉄所の冷却塔汚泥を、脱水機(遠心分離機)で固液分離することで大幅な減容化を実現する工法です。汚泥の濃縮から分離までフレキシブルに処理できる汎用プラントで、ゴミや砂分含有汚泥にも対応します。大量の冷却塔汚泥処理を可能にし、コストと作業性を改善して操業効率化に貢献します。

沈殿槽に堆積した鉄分汚泥の処理方法詳細

仮設水処理プラント概要図

処理前の様子

【写真】汚泥堆積状況(冷却地下ピット)

冷却塔地下ピットに堆積した汚泥です。

処理中の様子

【写真①】一時貯留タンク状況

【写真②】送水されてきた汚泥状況

【写真③】仮設水処理プラント設置状況

地下ピットより一時貯留タンク(200㎥×5基)へ順番に送水していきます。冷却塔地下ピットより送水されてきた汚泥濃度は10%でした。使用した脱水機(遠心分離機)は、HS-500MWです。

処理後の様子

【写真①】脱水ケーキ(分離された固形物)

【写真②】処理水(分離された水)

分離された処理水(分離された水)は冷却用水として再利用されます。脱水ケーキ(分離された固形物)の含水率は約30%です。