イオン交換樹脂の働きの原理とは?官能基とイオン交換反応の関係

水処理の現場で当たり前に使われている「イオン交換樹脂」。

けれど、なぜあの小さなビーズが、数多くのイオンの中から狙ったものだけを正確に入れ替えられるのでしょうか?

表面の官能基の働き、スチレン系・アクリル系といった骨格の違いによる性能差、再生しても性能が戻るときと戻らないときの違い――。

本記事では、そんな「イオン交換樹脂の中で起きていること」を、構造と仕組みの両面からやさしく解説します。化学の専門知識がなくても、樹脂がどう働くかがイメージできるはずです。

基礎理論は「イオン交換の原理とは?」、種類や選定は「イオン交換樹脂とは?」で紹介しています。ここではその中間、樹脂がなぜ選択的に働くのかに焦点を当てます。

👉 この記事でわかること

- 樹脂が選ぶ理由:骨格・孔構造・官能基と反応の関係

- 再生が戻る/戻らない分かれ目(劣化要因とKPI)

- 設計に効く要点:SV/EBCT・前処理・ハイブリッド化

樹脂の構造が「働き」を決める

イオン交換樹脂は、見た目は同じビーズでも、中の構造や化学的なつくり(マトリクス構造やイオン交換基(官能基))によって性能が大きく変わります。 「陽イオン交換樹脂」・「陰イオン交換樹脂」・「両イオン交換樹脂」の組み合わせによって、処理対象に合わせた柔軟な設計が可能です。

マトリクス(スチレン系/アクリル系)と膨潤・強度・親水性

樹脂の骨格「マトリクス」は、どんな環境で使えるかを左右するベースです。

- スチレン系:高強度・耐薬品・耐熱で高負荷に強い。

- アクリル系:親水・低臭で食品/医薬や有機物混在水に向く。

簡単に言えば、「スチレン系=タフで長持ち」「アクリル系=やさしく柔軟」用途と水質で選び分けるのが基本です。

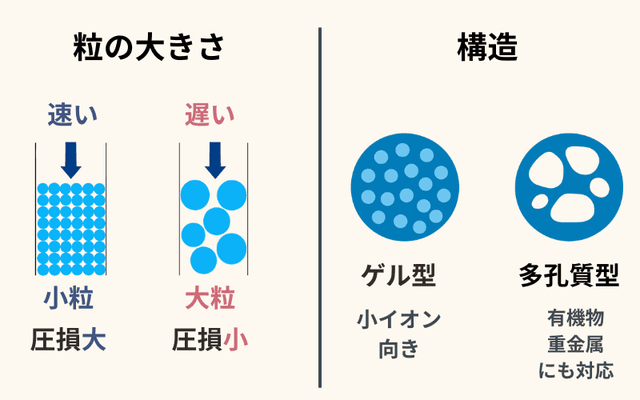

粒径・構造:拡散のしやすさを決める

樹脂の粒の大きさや内部の孔(あな)は、イオンがどれだけスムーズに出入りできるかを決めます。また、構造の違いにも特徴があります。

- 粒の大きさ

小粒=速いが圧損大/大粒=圧損小だが遅い。 - 構造

ゲル型=小イオン向き/多孔質型=有機物・重金属にも対応。

「反応の速さ」と「流れやすさ」のバランスが設計のカギです。用途に合わせて、粒径や層厚を最適化することが重要です。

官能基(–SO₃H/–COOH/–NR₃⁺ など)と固定電荷密度

イオン交換を担うのは、樹脂表面の官能基です。ここが電荷を持ち、水中のイオンを引き寄せて入れ替えます。主な官能基は以下の通りです。

- –SO₃H:強酸性型で広いpH域に安定

- –COOH:弱酸性型で再生コストが低い

- –NR₃⁺:強塩基性型で硝酸・塩化物に有効

官能基の種類と密度(電荷の濃さ)は、交換容量や寿命に直結します。特に陰イオン交換樹脂の相互作用や交換容量は、設計上の重要な指標です。

要素 | 決まる特性 | 主な用途の傾向 |

|---|---|---|

マトリクス(スチレン/アクリル) | 強度・親水性・耐薬品性 | 工業用途/食品・医薬 |

粒径・孔構造(ゲル/多孔) | 反応速度・拡散効率 | 純水・有機物処理 |

官能基(–SO₃H など) | 交換能力・pH耐性 | 陽/陰イオン除去 |

イオン交換「反応」の見え方(樹脂内部)

イオン交換反応は、単なる「入れ替え」ではなく、樹脂の中でイオンたちが電気的バランスを保ちながら移動する現象です。ここでは、外からは見えない樹脂内部で何が起こっているのかを覗いてみましょう。

固定イオン基と移動イオン:電荷中性を保つ入れ替え

イオン交換樹脂の内部には、固定イオン基(–SO₃⁻ や –NR₄⁺)と呼ばれる電荷をもつ部分があります。これ自体は動けませんが、反対の電荷をもつイオン(移動イオン)が周囲に引き寄せられています。水が通ると、水中のイオンと樹脂内のイオンが1対1で入れ替わり、全体の電荷は常に中性を保ちます。

この状態は「ドナン平衡(Donnan equilibrium)」と呼ばれ、樹脂の内外でイオン濃度が異なっても電気的バランスが維持されるのが特徴です。

つまり、樹脂の内部は微小な電気の世界として独自の環境をつくっているのです。

速度論:フィルム拡散/粒内拡散

イオン交換の速さは、化学反応の速度そのものではなく、イオンが官能基に到達するまでの物質移動の速度によって決まります。この物質移動プロセスは、主に以下の2つの「拡散」段階に分けられます。

- フィルム拡散(境膜拡散):水流と樹脂表面の間の薄い静止水層(境膜)を、イオンが濃度勾配によって通過する過程

- 粒内拡散:樹脂ビーズの内部(ゲル相または細孔)を、イオンが拡散して進む過程

イオン交換の官能基(サイト)での反応自体は瞬時に起こるため、律速段階(ボトルネック)となるのは、常にこれら2つの拡散プロセスのどちらか遅い方です。

どこが律速段階になるかは、運転条件によって変わります 。

- 処理水のイオン濃度が低い場合:樹脂内部へ向かう濃度勾配が小さくなるため、「フィルム拡散」が遅くなり、律速となりやすい

- 処理水のイオン濃度が高い場合:フィルム拡散は速くなりますが、樹脂内部でのイオンの相互拡散が追いつかず、「粒内拡散」が律速となりやすい

- 樹脂の粒径が大きい、または架橋度が高い場合:イオンが樹脂内部を進む物理的な抵抗(距離)が大きくなるため、「粒内拡散」が律速となる

実務では、流速(フィルム厚に影響)や樹脂の粒径(粒内拡散距離に影響)を調整し、これらの律速段階を管理・最適化することがポイントです。

平衡と有効容量:理論値に届かない理由

カタログに書かれている「交換容量」は理論値ですが、実際の運転でその数値に届くことはあまりありません。その理由は、樹脂内部のさまざまな制約にあります。

- 共存イオン:他のイオンが競合して、反応サイトをふさぐ

- 水和(イオンの水の膜):大きなイオンほど入りづらい

- 膨潤・収縮:pHや温度で孔構造が変化する

- pHの変化:官能基の解離度が変わり、反応しにくくなる

つまり、実際に使える容量=有効容量は、これらの影響を受けて理論値の6〜8割程度にとどまることが多いです。

選択性の決定要因

イオン交換樹脂は、イオンを無差別に入れ替えるわけではありません。どのイオンを優先して吸着するかは、「選択性」として知られています。その強さは以下のような物理的・化学的性質で決まります。

要因 | 内容 | 傾向(例) |

|---|---|---|

価数 | 電荷が多いイオンほど強く結合 | Ca²⁺ > Na⁺、SO₄²⁻ > Cl⁻ |

イオン半径 | 小さいほど密着しやすいが、水和の影響あり | Li⁺ は小さくても水和が厚く動きにくい |

水和エネルギー | 水に強く囲まれるほど交換されにくい | Na⁺ より K⁺ の方が交換されやすい |

官能基との相性 | 酸・塩基の強弱で安定性が変わる | 強酸性基は強塩基性イオンと結合しやすい |

実際の処理では、「Ca²⁺ > Na⁺」「SO₄²⁻ > NO₃⁻ > Cl⁻」といった実務的な序列が経験的に知られています。これが、同じ装置でもどの成分が先に除去されるかを決める要因です。

再生のしくみと効率化(素材側)

イオン交換樹脂は、再生によって繰り返し使える素材です。

ただし、内部の仕組みを理解していないと、再生剤を多く使っても性能が戻らず、寿命を縮めることになります。

ここでは、「再生をうまく行うための原理」を素材のしくみから整理します。

再生は“逆駆動”:濃度・接触時間・温度で空席回復

再生とは、使用後の樹脂に溜まったイオンを、酸やアルカリで押し戻す逆方向のイオン交換です。

陽イオン樹脂(H⁺型)は酸でH⁺を、陰イオン樹脂(OH⁻型・Na⁺型)はアルカリでOH⁻やNa⁺を補給します。効率よく再生するには、次の3条件が重要です。

- 濃度:濃すぎると無駄、薄すぎると反応不十分

- 接触時間:短いと内部まで届かず、長いと劣化リスク

- 温度:高温で速く進むが、官能基の分解や膨潤を招く

つまり再生は、反応を元に戻すための最適条件設計が鍵です。

官能基劣化とファウリング

再生を重ねるうちに、樹脂の性能は少しずつ低下します。主な原因は、官能基の劣化と物理的な汚れ(ファウリング)です。代表的な要因は次の通りです。

- 酸化劣化:残留塩素や過酸化物で官能基が分解

- 有機汚れ:油分・界面活性剤などが孔内部に付着

- 金属汚染:鉄・マンガンが沈着し再生を妨げる

- 微粒化:ストレスや熱膨張でビーズが割れる

これらは、「再生剤の選び方」「前処理」「定期洗浄」で抑制可能です。たとえば、酸化剤を含む水では脱塩素フィルターを、有機物が多い場合はアルカリ洗浄+リンスを組み合わせることで、汚れを防ぎ再生効率を長期に維持できます。

指標(KPI):リーク・交換サイクル・圧損・薬品比で効率を“見える化”

再生の良し悪しは感覚ではなく、定量的な指標(KPI)で判断できます。代表的な管理パラメータは次の通りです。

指標 | 内容 | 改善のヒント |

|---|---|---|

リーク率 | 再生後の処理水に残るイオン濃度 | 再生不十分または汚染が疑われる |

交換サイクル数 | 再生1回あたりの処理量 | 再生薬品の濃度・接触条件の最適化で改善 |

圧力損失(ΔP) | 通水時の抵抗上昇 | ファウリング・粒の割れ・目詰まりのサイン |

再生薬品比(kg薬品/kg樹脂) | コストと再生効率のバランス指標 | 過剰使用がないか定期評価 |

これらの指標を追うことで、効率低下の原因や樹脂の寿命を早期に把握できます。

再生剤を増やす前に、まず官能基や孔構造の変化を点検する、それが長期的なコスト削減と安定運転の第一歩です。

設計に落とす:パラメータと最適化

イオン交換樹脂は、「種類」だけでなく使う条件で性能が大きく変わります。同じ樹脂でも、水の流れ方や接触時間の設計によって、除去量や再生頻度が変わります。

とくに半導体製造やRO装置などの精密水処理では、フロー設計と液性管理(pH・導電率)が鍵となります。

SV/EBCT・層厚・粒径:効率・仕上がり・圧損のバランス設計

水の流速や接触時間を決めるのが SV(空塔速度) と EBCT(接触時間) です。

SVを上げれば処理量は増えますが性能が下がり、EBCTを長くすれば性能は上がるもののコストが増します。

さらに、層の厚さや粒径も影響します。厚く細かいほど反応は進みますが、圧力損失も大きくなります。

つまり、「効率・品質・圧損」のバランス設計が鍵です。

水質影響(競合イオン・pH・有機物)への先手

理論どおりに動かない最大の要因は原水のクセです。

- 競合イオン:Ca²⁺・Na⁺が多いと交換を妨げる

- pH変動:弱酸・弱塩基樹脂では反応しにくくなる

- 有機物:孔をふさぎ、イオンの出入りを阻害

こうした影響は運転中より設計段階で対策する方が確実です。たとえば、前段で硬度を下げたり、活性炭で有機物・塩素を除去すると安定性が向上します。

ハイブリッド処理(凝集・活性炭・RO/EDI)の役割分担

イオン交換だけで理想の水質を得ようとすると、薬品コストやメンテナンス負担が増えます。そのため、実際の水処理では他技術とのハイブリッド方式が一般的です。

プロセス | 主な役割 |

|---|---|

凝集・沈殿・ろ過 | 濁りやコロイド、有機物の除去(前処理) |

活性炭 | 有機物や塩素を吸着し、樹脂を保護 |

RO(逆浸透膜) | 大部分のイオンを除去し、樹脂の負荷を軽減 |

EDI(電気再生脱塩) | 再生剤を使わず純水を仕上げる最終工程 |

工程ごとに役割を分担することで、各プロセスを無理なく運転し、安定した水質を維持できます。

まとめ:仕組みを知れば、樹脂はもっと使いこなせる

イオン交換樹脂は、単なる水をきれいにする素材ではなく、分子レベルで設計された精密な化学フィルターです。

マトリクス構造や官能基の性質を理解すれば、「なぜこの樹脂がこの水に合うのか」「なぜ再生しても性能が戻らないのか」といった疑問にも理屈で答えが見えてきます。

構造・反応・再生・設計はすべてつながったひとつのサイクル。原理を理解すれば、現場の最適化もより確実で効率的になります。

セイスイ工業では、こうした理論を基に、現場水質と目的に合わせた最適な仮設水処理システムをご提案しています。既存設備の見直しや再生効率の課題もお気軽にご相談ください。

さらに詳しく理解したい方は、関連ページもご覧ください。