排水のpH基準値とは?法規制・現場管理・トラブル防止のポイントをわかりやすく解説

排水処理や設備管理に携わっていると、「pHが基準値から外れた」「pHの戻りが悪い」という課題に必ず直面します。

pHは排水の状態をもっとも端的に示す指標であり、基準値(5.0〜9.0)を外れると法規制・設備トラブル・処理不良が一気に発生しやすくなるため、日々の管理が欠かせません。

前の記事で触れた「硫酸による腐食」も、実はpH管理ができていない現場で起きやすい問題です。だからこそ、pHを正しく測り、基準値に保つことが排水管理の基本となります。

本記事では、pHに関して、現場でそのまま使える形でわかりやすく解説していきす。

👉 この記事でわかること

- 排水の pH 基準値はなぜ5.0〜9.0なのか

- pH が外れると現場で何が起きるのか

- pH を安定させるための方法

排水管理における「pH」の基本

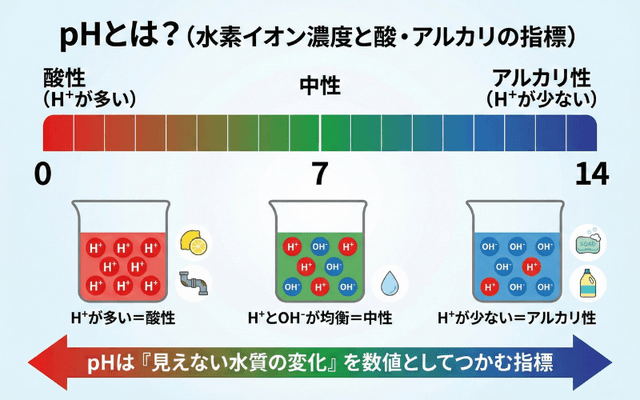

pHとは?(水素イオン濃度と酸・アルカリの指標)

pHとは、水の中にどれだけ水素イオン(H⁺)があるかを示す指標で、液性(酸性・中性・アルカリ性)を判断するための基本単位です。

- pHが小さいほど酸性(H⁺が多い)

- pH7=中性

- pHが大きいほどアルカリ性(H⁺が少ない)

排水の化学反応、設備腐食、薬剤の効き方など、多くの現象は pH に強く影響されます。

つまり、pHは「見えない水質の変化」を数値としてつかむための最もシンプルで強力な指標と言えます。

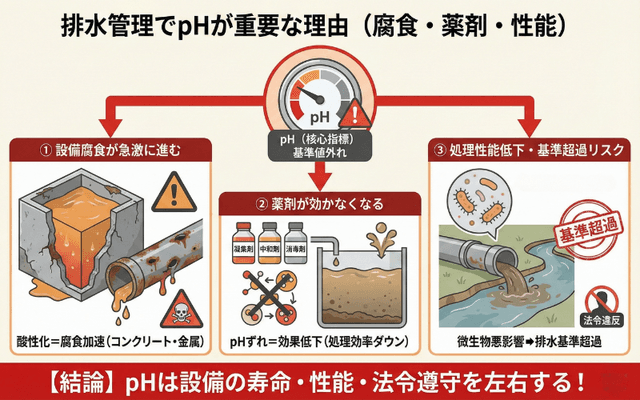

なぜ排水管理でpHが重要なのか(腐食・薬剤反応・設備保全)

pHは単なる数値ではなく、設備の寿命・処理性能・法令遵守を左右する核心指標です。基準値から外れると、現場では次のような問題が起こります。

- 設備腐食が急激に進む

酸性化するとコンクリートや金属の腐食が一気に加速(硫酸腐食と同様の仕組み) - 薬剤(凝集剤・中和剤・消毒剤)が効かなくなる

凝集剤・中和剤・消毒剤は適正pHで最大効果を発揮するため、pHずれは処理効率を低下 - 処理性能の低下・排水基準超過のリスク

pH異常は微生物処理に悪影響を与え、排水基準超過につながることも

排水に適用されるpH基準値(法規制)

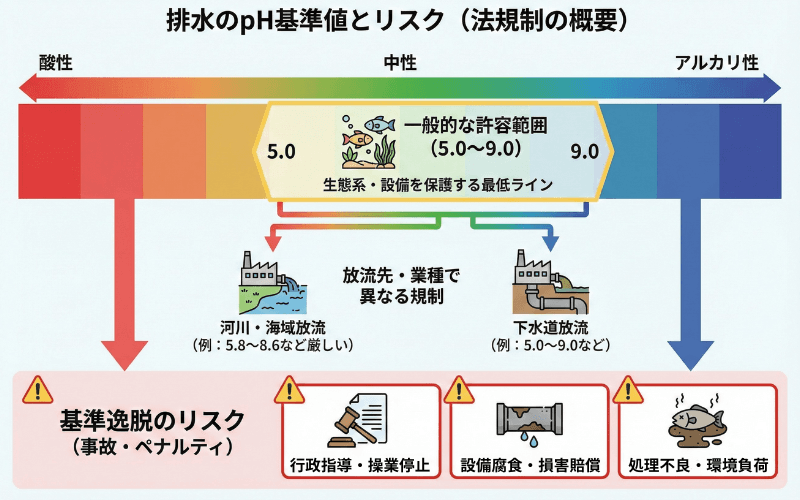

排水のpHは、環境保全・設備保護のために法的基準が明確に定められています。ここでは代表的な規制と、その背景を要点で解説します。

排水基準値(環境省):5.0〜9.0の意味と背景

一般的な排水基準値は、河川放流であれば5.8〜8.6、海域への放流や下水道への放流では5.0〜9.0と定められています。

これは自然水域が持つ中性に近い状態を保ち、生態系に過度な負荷を与えないために設定されています。

酸性に傾けば水生生物が弱り、アルカリ性が強すぎれば粘膜が損傷します。基準値は、環境保護と事業活動の両立を考えた「許容できる範囲」と言えます。

特定施設・業種別に異なる規制(工場排水・下水道放流など)

pH 規制は一律ではなく、排水先・業種で変わります。

工場排水は業種ごとの基準を適用、下水道放流では自治体条例が適用され、多くはpH5.0〜9.0とやや幅が広い一方、下水道設備を損傷しないことが重視されます。

つまり、自社の排水ルートに合った基準を把握して運用することが不可欠です。

基準逸脱で起こるリスク(行政指導・処理不良・事故)

pH基準値は「守る数字」ではなく、事故・腐食・環境負荷を防ぐための最低ラインです。この基準を外れると、次のようなリスクが発生します。

- 行政指導や改善命令、場合によっては操業停止

- 下水道や施設の腐食事故、損害賠償リスク

- 現場では、配管腐食・薬剤が効かない・生物処理の停止など、設備トラブルの連鎖

pH異常が現場にもたらす影響

pHは排水品質だけでなく、設備の寿命や処理プロセスの安定性にも直結します。基準から外れた状態が続くと、現場ではさまざまなトラブルが連鎖的に発生します。

酸性化による腐食(コンクリート・金属劣化)

排水が酸性に傾くと、コンクリートの溶解や金属の腐食加速が起きやすくなります。特に硫酸の生成が絡む環境では劣化速度が一気に上がり、マンホール・配管・槽などで損傷が進行します。酸性化は設備寿命を縮める代表的な要因で、前記事の「硫酸と腐食リスク」と非常に関係の深い現象です。

アルカリ性の上昇による沈殿・固着トラブル

一方でpHが高すぎる場合は、カルシウムやマグネシウム塩が沈殿しやすくなり、固着や詰まりを引き起こします。 配管内壁へのスケール付着、散気管やポンプの性能低下、調整槽での沈殿物堆積など、流量不安定や設備停止につながるトラブルが多く、酸性側とは別の形で現場を圧迫します。

排水処理プロセスへの影響(微生物活性・薬注効率)

pHは、生物処理や薬剤処理の効き方に直結する重要因子です。 微生物処理では、pHが外れると微生物の活性が急低下し、BOD除去効率が悪化します。 凝集・中和など薬剤処理では、pHによって薬剤反応性が大きく変化し、必要量が増える・効果が出ないといった問題が発生します。 結果として、処理水質の悪化、薬剤コスト増、設備負荷の増大など、運転全体に不安定さが広がります。

pH異常を引き起こすよくある原因

pHが基準から外れる背景には、原水の変動・運転条件・設備要因が複合的に絡むことが多くあります。ここでは、現場で特に頻発する3つの要因をまとめます。

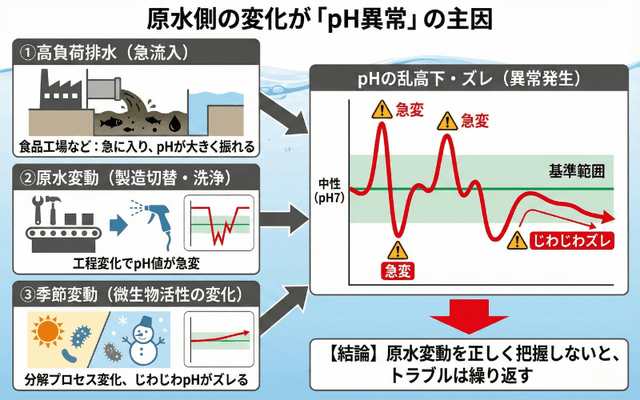

高負荷排水・原水変動・季節変動

原水側の変化は、pH異常の最も一般的な原因です。原水の変動を正しく把握できていないと、pHトラブルは繰り返し発生しやすくなります。

- 食品工場などでは高負荷排水が急に入り、pHが大きく振れやすい

- 製造切替・洗浄工程でpH値が急変

- 季節で微生物活性が変わり、分解プロセスが変化し、じわじわpHがズレる

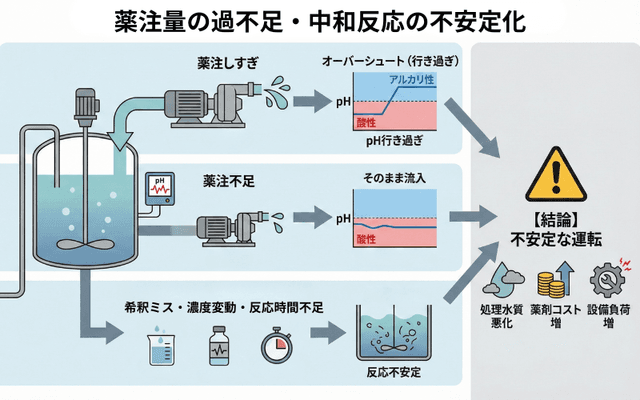

薬注量の過不足・中和反応の不安定化

中和工程がある現場では、薬注のコントロール不良がpH異常の直接原因になります。

- 薬注しすぎてpHが行き過ぎる(オーバーシュート)

- 薬注不足で酸性/アルカリ性がそのまま流入

- 希釈ミス、薬剤濃度変動、反応時間不足

こうした中和の不安定さは、処理水の品質だけでなく、薬剤コストや設備負荷にも影響し、現場の運転を不安定にします。

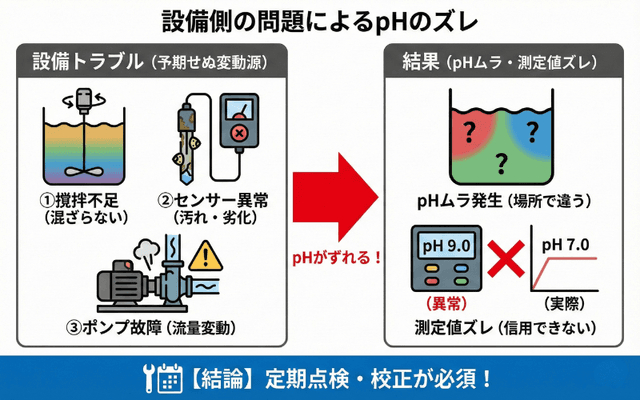

設備トラブル(撹拌不足・センサー異常)

運転条件を整えていても、設備側の問題でpHがずれることも多くあります。

- 撹拌不足で薬剤が均一に混ざらず「pHムラ」が発生

- pHセンサーの汚れ・劣化・校正不足で測定値がズレる

- ポンプ故障や流量変動で中和バランスが崩れる

設備トラブルは予期せぬpH変動を生みやすく、定期点検・校正が欠かせない理由はここにあります。

pHを安定させるための管理方法

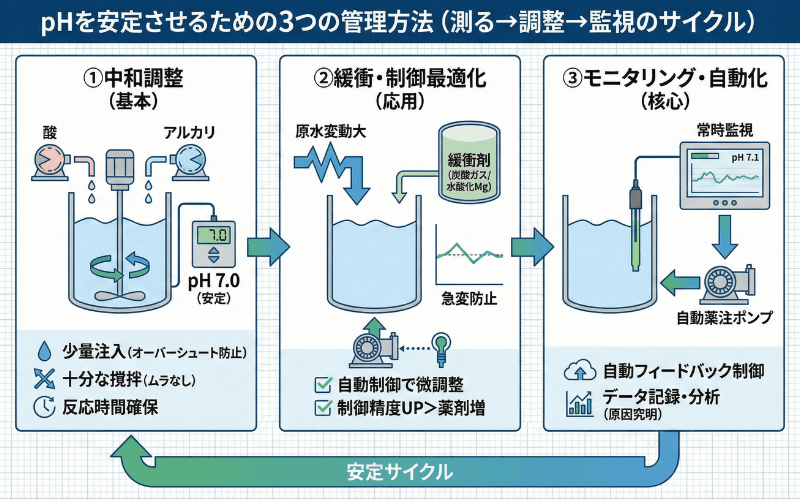

pHは「測る→調整→監視」のサイクルが整うことで安定します。ここでは、現場で特に効果の高い3つの管理方法をまとめます。

中和(酸・アルカリ)による直接調整のポイント

中和は最も一般的な方法ですが、入れれば安定するものではなく、調整精度が命です。

- 少量注入で段階的に調整し、オーバーシュートを防ぐ

- 十分な撹拌で濃度ムラをなくす

- 反応時間を確保し、調整不足を防止

緩衝剤・薬注制御の最適化

原水の変動が大きい現場では、単純な中和だけではpHが安定しにくくなります。そこで重要になるのが緩衝作用の活用と薬注制御の精度向上です。

まず、炭酸ガスや水酸化マグネシウムのように、入れすぎてもpHが極端に振れにくい緩衝作用を持つ中和剤へ切り替え、または原水のアルカリ度を保つことで、急激なpH変動を防げます。

加えて、以下の工夫が安定化に有効です。

- 薬注ポンプを自動制御化し、原水変動に応じて微調整

- 薬注位置・混合点の見直しで反応効率を改善

「薬剤を増やす」より「制御精度を上げる」ほうが、pHは安定しやすくなります。

pHモニタリングと自動制御

pHを安定させる核心はリアルタイム監視です。変動が大きい現場ほど、自動制御が有効です。

- pH計で常時監視し、異常を早期発見

- 自動制御(フィードバック制御)で薬注量を自動調整

- 記録データから原因分析が容易に

まとめ:pH管理は「基準値を守る」だけでなく現場を安定させる重要ポイント

pHは、排水処理の安全性・設備寿命・法令遵守のすべてに直結する基礎指標です。本記事で整理したとおり、pHが基準値(5.0〜9.0)から外れると、腐食・薬剤不良・処理性能低下といったトラブルが連鎖的に起きやすくなります。

この記事の要点は次の3つです。

- pH基準値は「環境と設備を守るための最低ライン」であり、逸脱は即トラブルにつながる

- pH異常は原水変動・薬注不良・設備トラブルの複合要因で起こる

- 中和・緩衝・モニタリングを組み合わせた管理が、安定運転の最も効果的な方法

日々のpHチェックと、小さな変化への早い気づきが、重大トラブルや基準超過を防ぐ最も確実な手段です。

「pHの変動原因がつかめない」「もっと安定させたい」と感じたら、次の記事では、pH測定器について解説しますので、こちらも参考にしてみてください。現場に合った計測・管理の精度が、運転の安定化につながります。

お役立ち資料ダウンロード

セイスイ工業は、「排水や汚泥処理」の計画立案から処理プラント設置、水処理機材レンタルまでトータルでサポート。 本カタログではレンタル用水処理機材の紹介や、実際の事例を写真や図でわかりやすくご紹介しています。ぜひご覧ください。

下水処理場における既設設備の改修、更新工事や災害による被災で大量発生する汚泥を脱水機(遠心分離機)を用い、短期間で水と固形物に分離する工法です。「消化槽汚泥処理」で廃棄物量を70%削減した事例を収録しました。

工場排水(廃水)や汚泥を短期間で水と固形物に分離、様々な排水や汚泥に対応したプラントを組み合わせて一連の処理を連続して行えるようにシステム化した工法です。飲料水製造工場汚泥処理において廃棄物量を95%削減した事例を収録しました。